Projekt

Kleben 4.0

Das Digitalisieren von Prozessen hält seit einiger Zeit Einzug sowohl in den privaten als auch den industriellen Sektor. Die damit einhergehende Vereinfachung ist für viele als bestes Beispiel beim persönlichen Einkauf zu spüren. Der physische Weg ins Kaufhaus kann aufgrund der digitalen Präsenz, von zum Beispiel Lebensmittelgeschäften, Möbelhäusern und Dienstleistern theoretisch vollständig wegfallen. Das Speichern von Daten beim Surfen im Internet kann das Einkaufserlebnis sogar noch erleichtern, indem Produktvorschläge aufgrund der individuellen Interessen generiert werden. Der perfekte Kunde wird gerne als transparent bezeichnet. Das bedeutet, für jeden Bereich im Leben sind Suchanfragen, durchgeführte Käufe und Versandinformationen, also die jeweiligen Vorlieben verfügbar. Die Verwaltung dieser gesammelten Daten wird im Rechtsraum durch die Datenschutz-Grundverordnung verwaltet. Eine Weitergabe der Daten an Dritte darf nur mit dem Einverständnis der jeweiligen Person erfolgen. Während die Vorteile eines gläsernen Kunden umstritten sind / Raum für Diskussionen bieten, ist im industriellen Umfeld hingegen das gläserne Produkt das erklärte Ziel. Die von Sensoren erfassten Daten innerhalb eines Produktionsprozesses (der Feldebene) sollen zuerst anlagenintern (Leitebene) und anschließend auch firmenintern (Unternehmensebene) weitergegeben werden. Abschließend wird dem Kunden bei Bedarf idealerweise das komplette Produktleben zur Verfügung gestellt. Auf diese Art und Weise ist es zum Beispiel möglich, ein später auftretendes Produktversagen einer Ursache (falsche Produktionsparameter, abgelaufene Basismaterialcharge) zuzuordnen.

Während manche Fehler bei einer Produktion allein durch optische Merkmale auffallen, bildet die Fügetechnologie Kleben hier eine Ausnahme. Der Erfolg eines schlichten Klebprozesses, ohne vor- und nachgeschaltete Applikations- und Aushärtungsanlagen wird durch eine Vielzahl von Faktoren wie zum Beispiel der Bauteilvorbehandlung, ausreichender Klebstoffmenge und Aushärtungszeit bestimmt.

AP1: Grundanforderungen

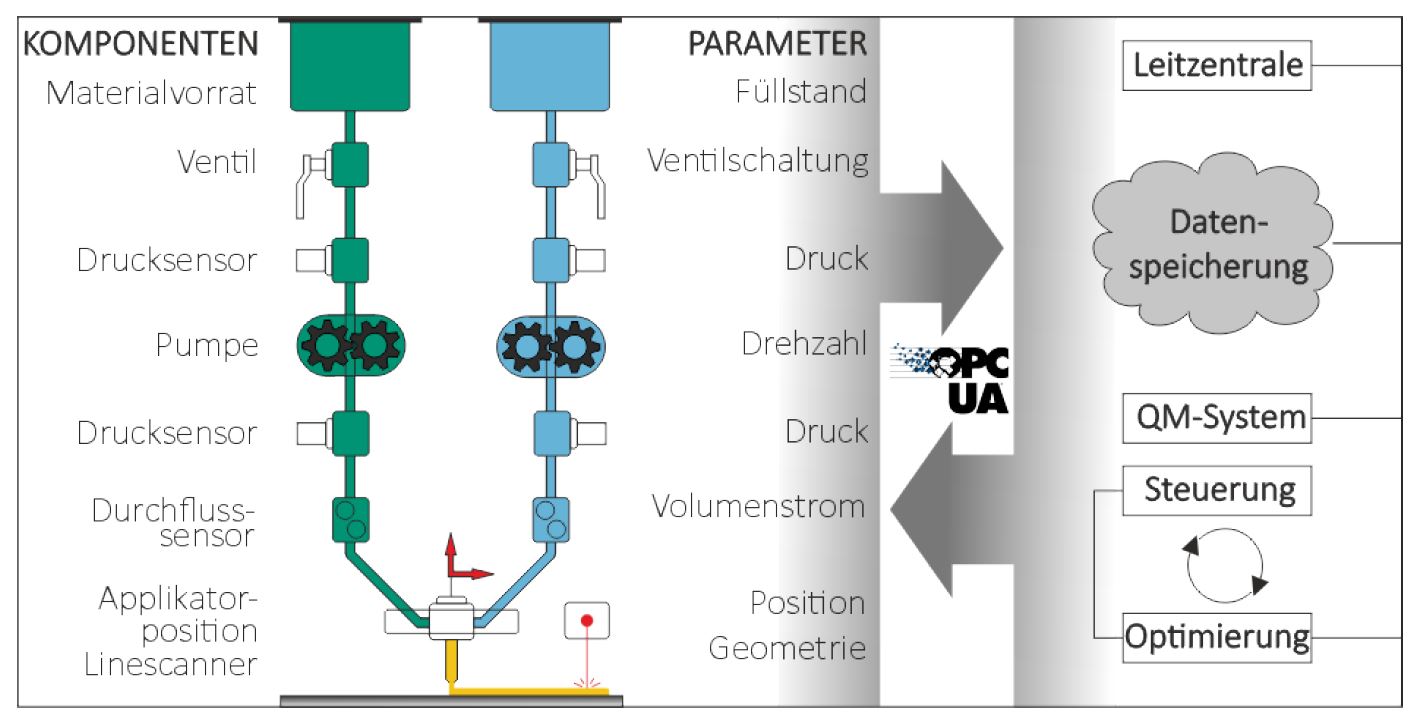

Arbeitspaket 1 dient vorrangig der Festlegung relevanter Parameter für die Digitalisierung des spezifischen Anwendungsfalls einer Klebstoffapplikation bzw. eines Applikationsprozesses. Diese orientiert sich an konkreten und aktuell in der Industrie vorhandenen Anlagen. Das Produkt eines Applikationsprozesses ist eine Kombination aus Geometrie (Rundraupe, Dreiecksraupe, Flachstrahl) und Position der Klebstoffraupe auf einem Werkstück. Dafür ist das Zusammenwirken verschiedener (Anlagen-) Komponenten sowie Maschinen(-typen) innerhalb einer Fertigungszelle erforderlich. Diese Fertigung kann auf verschiedene Arten erfolgen: Das Fraunhofer IFAM betrachtet die Dosierung zweikomponentiger Klebstoffe (vollautomatisiert; konkret: mind. zwei Klebstoffsysteme mit unterschiedlichem Mischungsverhältnis bzw. unterschiedlicher Rheologie der Komponenten), das ifs die Dosierung einkomponentiger Klebstoffe (halbauto-matisiert; mind. zwei Systeme, warmappliziert bzw. „kalt“appliziert). Darüber hinaus werden verschiedene, beim PA eingesetzte Dosierverfahren (Kolbendosierer, Zahnradpumpe, Exzenterrotationsverdrängerpumpe) berücksichtigt, um ein vollumfängliches Portfolio zu erstellen. Die Festlegung erfolgt mit dem PA. Um zunächst beide Prozesse ganzheitlich zu erfassen, werden für beide Varianten ausführliche Strukturdiagramme erzeugt. Hierdurch werden das benötigte Zusammenspiel der Anlagenkomponenten, sowie eventuell weitere Schnittstellen zu vor- und nachgelagerten Prozesseschritten übersichtlich und verständlich dargestellt. Die grundsätzlichen Schnittmengen beider Prozessvarianten werden ermittelt, aber auch die Unterschiede aufgezeigt. So werden z.B. beim ifs die Klebstofftemperierung und die Positionsgenauigkeit wichtige Parameter darstellen. Durch die Betrachtung verschiedener Klebstoffsysteme in den Forschungseinrichtungen (FE) werden die Prozessfenster und die für diese Systeme (vermutlich teilweise unterschiedlichen) relevanten Parameter herausgearbeitet. Ferner wird im Zusammenspiel der FE eine einheitliche Wortgebung und Sprache etabliert. Durch die systematische und funktionelle Beschreibung der beiden Prozesse am Fraunhofer IFAM und ifs werden die ersten Prozess- und Regelgrößen klebstoffabhängig qualitativ erfasst. Die systematische Analyse der Grundanforderungen stellt die Basis zur Projektbearbeitung dar und dient als Ausgangspunkt für die Digitalisierung des Fertigungsprozesses. Der PA stellt hierzu die relevanten Anforderungen aus der Industrie zur Diskussion. Ziel des Arbeitspaketes ist es, in einer grafischen Darstellung die notwendigen, zu erfassenden und zu verarbeitenden Kennwerte der Klebstoffapplikation und ihre jeweilige Interaktion mit anderen Größen zu veranschaulichen. Ferner werden konkrete Systemgrenzen definiert, die zur Konkretisierung und Eingrenzung dienen.

AP2: Prozessparameter

Das Ergebnis von AP1 beinhaltet eine Vielzahl von am Prozess beteiligten Parametern. In AP2 wird diese Menge an Variablen bezüglich der Relevanz eingruppiert. Die Basis dafür bildet die Expertise des durch den PA gebildeten Kreis an Fachpersonal sowie die Kernkompetenz der Forschungseinrichtungen. Somit wird gewährleistet, dass in einer zu diesem Zeitpunkt fiktiven Datenbank des Bauteils alle notwendigen und hinreichenden Prozessbedingungen dokumentiert werden, um die jeweilige Applikation im Anschluss nachbilden zu können.

Anhand einer Sensitivitätsanalyse lassen sich verschiedene Faktorgruppen unterscheiden. Zusätzlich zu der Relevanz für die eigentliche Applikation kann eine Klassifizierung von vorgelagerten und für nachgelagerte Prozesse stattfinden.

Die veränderlichen Kernfaktoren (z.B. Förderdruck, Viskosität oder Scherverdünnung des Mediums, Applikationsort) haben starken Einfluss auf den Applikationsprozess. Randparameter stellen Einflussgrößen aus vorgelagerten Prozessen oder nur mit einem wesentlichen Mehraufwand zu verändernde Faktoren (Bauteilvermessung, -vorbehandlung, Luftfeuchtigkeit, Umgebungstemperatur) dar. Die Dokumentation als übergeordneter Sammelbegriff für alle am Prozess beteiligten Parameter, lässt sich einzeln nicht beeinflussen und ist somit ein Fixpunkt. Sie dient jedoch als Parameter für nachgelagerte Prozesse (z.B. Klebstoffapplikationsort im Rahmen einer Steppnaht als relevanter Parameter für das Setzen von Clinchpunkten). Tabelle 2 beinhaltet eine Übersicht von möglichen Faktoren für die Betrachtung des Applikationsprozesses. Das Ziel des Arbeitspakets ist die Relevanz der zu erfassenden Parameter gemeinsam mit dem PA herauszuarbeiten und somit die entscheidenden Faktoren für den Applikationsprozess vollumfänglich zu erfassen.

AP3: Informationsmodell

Nach dem Erfassen sämtlicher Kommunikationsvorgänge zwischen den identifizierten Maschinen/-typen im Kontext des Applikationsprozesses werden die Aktivitäten für diesen Anwendungsfall detailliert erfasst. Ein (digitaler) Anwendungsfall kann beispielweise die Überwachung der Raupengeometrie in Abhängigkeit der Bauteilposition sein. Durch den Einsatz von Aktivitätsdiagrammen können Ereignisse und Variablen (Datentyp, Einheit, Beschreibung) identifiziert werden. Ferner erfolgt im Rahmen dieses Arbeitspaketes eine Analyse der bestehenden OPC UA

ten als auch der gegenwärtig im Entwurf befindlichen Dokumente. Hierdurch können beispielweise die in der OPC UA for Robotics (OPC 40010-1) beschriebenen Knotenmengen (Node-Sets) hinsichtlich relevanter Elemente im Kontext dieser Projektbearbeitung begutachtet werden. Nachfolgend werden die ermittelten Knotenmengen in ein projektspezifisches Informatonsmodell übertragen. Hierbei dienen grafische, hierarchische Ableitungen unter Berücksichtigung der OPC UA Beschreibungskonventionen, wie in Abbildung 4 aufgezeigt, als Werkzeug zur übersichtlichen und strukturierten Darstellung der Netzstruktur. Gleichsam wird durch diese strukturierte Darstellungsform ein eindeutiges Identifizieren vorhandener Lücken in den Kommunikationswegen ermöglicht. Innerhalb des Prozesses der Klebstoffapplikation ist zudem zwischen verschiedenen Anwendungen auf digitaler Ebene zu unterschieden: Materialflusssteuerung, Prozessüberwachung, Prozessoptimierung oder Datenüberwachung sind hier exemplarisch zu nennen. Durch die Erstellung der exemplarischen CS wird die Arbeitshypothese H3 geprüft. Auch im Hinblick auf die Arbeitshypothese H5 liegen zum Projektbearbeitungsstand des AP3 überprüfbare Ergebnisse vor.

AP4: Applikationsanlage

AP 4 setzt das geplante Fertigungsumfeld mit benötigten (Hardware-) Komponenten exemplarisch um. Ausgehend von bereits in den Forschungseinrichtungen vorhandenen Anlagen werden Sensoren oder Systeme durch geeignete Maßnahmen für die Kommunikation mittels OPC UA ertüchtigt. In einigen Fällen (beispielsweise Dosieranlage) kann dies auch durch softwareseitige Erweiterungen der vorhandenen Steuerungssysteme erfolgen. Ferner wird das Fertigungsumfeld bei Bedarf um weitere Netzwerkkomponenten (Switches, Access Points) oder IT-Systeme (Datenbank-/Webserver) erweitert. Hierbei sind die Erkenntnisse aus AP2 hinsichtlich der geplanten, einzusetzenden Architektur zu berücksichtigen. Die erforderliche physikalische Ertüchtigung des Fertigungsumfeldes ist gemeinsam mit der Integration des in AP3 erstellten Informationsmodelles für beide Demonstratoren Ziel dieses Umsetzungsprozesses.

Vom ifs wird im Rahmen des Projekts Demonstrator I erarbeitet. Dieser beinhaltet den halbau-tomatischen Applikationsprozess mit einer Exzenterschneckenpumpe sowie ein laserbasiertes System zur Orts- und Geschwindigkeitsbestimmung der Dosierdüse in Kombination mit Beschleunigungssensoren zur Erfassung der Orientierung im Raum. Die Basis dieses Demonstrators bildet eine 1K-Kartuschendosierung, die der Anwender manuell ausführt.

Das Fraunhofer IFAM baut Demonstrator II auf, welcher eine vollautomatische Klebstoffapplikation darstellt. Hier kommen eine Misch- und Dosieranlage, ein Positioniersystem (z.B. Roboter) sowie ein Industrie-PC als Kommunikations-Basis zum Einsatz.

Für die Prozessdatenerfassung beider Demonstratoren ist geplant, externe Sensoren einzubinden, die, soweit möglich, für eine Kommunikation über OPC UA vorbereitet sind. Die Prozess-Datenspeicherung kann ebenfalls auf einem Industrie-PC erfolgen. Der PA unterstützt die Aktivitäten das AP4 durch Bereitstellung von Komponenten und den zu untersuchenden Klebstoffen, Hilfe bei der Implementierung und Einbindung weiterer Systeme. Das Ziel dieses Arbeitspakets ist der Aufbau beider Demonstratoren zu funktionstüchtigen und datenerfassenden Anlagen.

AP5: Inbetriebnahme

Entscheidende in AP3 und AP4 auf Grundlage von theoretischen Betrachtungsweisen erstellte Informationsstrukturen werden jetzt in den anwendungsnahen Versuchen verifiziert. Damit soll sichergestellt werden, dass die richtigen Prozessparameter priorisiert und im Informationsmodell effizient umgesetzt werden. Im Vorfeld getroffene Systemgrenzen zu den vor- und nachgelagerten Prozessen werden hier verdeutlicht.

In AP5 werden spezifische Fertigungsaufgaben im Rahmen der zwei Szenarien durchgeführt und bewertet. Eine solche Fertigungsaufgabe kann die Applikation einer Rundraupe mit einer vorgegebenen Kontur, definierter Höhe und Breite und variabler Auftragsgeschwindigkeit sein. Am IFAM werden für die 2K Klebstoffe, am ifs für die 1K Klebstoffe die notwendigen Parameter (z.B. IFAM: Förderung der Einzelkomponenten, Mischerdrehzahl; ifs: Ortsabhängigkeit bei der manuellen Raupenapplikation, Klebstofftemperatur; für beide FE: u.a. Vordruck, Ap plikationsgeschwindigkeit, Düsendruck) erfasst und die Prozessgrenzen der Parameter definiert. Das Arbeitspaket ermöglicht, das Informationsmodell und die exemplarische CS an beiden Demonstratoren I und II bezüglich der universellen Anwendbarkeit sowie der Leistungsfähigkeit zu testen. Dazu werden Zugriffszeiten auf benötigte Datenbankinhalte oder die Durchsatzraten des aufkommenden Datenverkehrs als Messgrößen für die Leistungsfähigkeit des Systems ausgewertet. Ferner werden Verbesserungs- und Anpassungsmöglichkeiten durchgeführt, für deren Umsetzung eine iterative Bearbeitung dieses AP5 mit dem AP4 erforderlich ist. Veränderungen können fundiert in einem weiteren Durchlauf des AP4 in das Fertigungsumfeld integriert werden und folgend im AP5 abermals bewertet werden. Dieses Vorgehen ermöglicht auf Basis der Ergebnisse von AP2 und AP3 ein zielsicheres Justieren des zu prüfenden Demonstratorbetriebs. Der PA untersucht dabei, ob industrierelevante Parameter und Stellgrößen erreicht werden, so dass das Gesamtsystem realisierbar ist. Bereits zu diesem Zeitpunkt wird die Arbeitshypothese H4 erstmalig geprüft. Ziel des Arbeitspaketes ist eine digitalisierte und funktionstüchtige Version der Demonstratoren sowie ein Test des Informationsmodells und der exemplarischen CS.

AP6: Vertikal

In Arbeitspaket 6 findet zum einen eine Datenerfassung, zum anderen eine Datenspeicherung in beiden Szenarien statt. Die zu messenden Parameter stellen über die Zeit betrachtet veränderliche Größen dar. Um eine fehlerfreie Rekonstruktion der erfassten Parameter zu ermöglichen ist es notwendig, die erforderlichen Abtastraten in Kombination mit den Kapazitäten der ausgewählten Hardware zu betrachten. Dazu werden Übertragungsraten der Infrastruktur und Leistungsspektren der eingesetzten Server mit gleichzeitig zu erfassenden Messgrößen verglichen. Ziel ist es, die notwendigen Frequenzen der einzelnen Messabfragen zu definieren. Hierbei spielt auch z.B. das Nyquist-Theorem eine wichtige Rolle, durch das eine Mindestabtastrate definiert wird, um zeitkontinuierliche (analoge) Signale digital abbilden zu können.

Zusätzlich wird durch die Datenerfassung eine persistente Speicherung sowie die komfortable Zugänglichkeit von Prozessdaten ermöglicht. Für die Erfassung von Zeitreihendaten werden häufig optimierte Datenbanken 14 eingesetzt. Hierdurch ergibt sich der Vorteil, dass Daten aggregiert, also über bestimmte Funktionalitäten reduziert werden können. Diese Reduzierung erfolgt automatisiert, beispielweise über Mittelwertbildung, Ermittlung von Minima und Maxima oder Summenbildung. Anschließend können diese Daten über die Funktionalität OPC UA Historical Access wieder zur Verfügung gestellt werden.

Ferner gehört zur Datenerfassung eine strukturierte und benutzerfreundliche Visualisierung der erfassten Daten (IFAM, ifs). Diese Visualisierung erfolgt über die vertikale Kommunikationsebenen mit Hilfe von Webseiten, die im Webbrowser oder über eine mobile Applikation dargestellt werden (ifs). Dem PA wird diese Visualisierung zur Bewertung zugänglich gemacht.

AP7: Horizontal

Für die Datennutzung werden die gesammelten Prozessdaten des AP6 verwendet. Im Gegensatz zur Datenerfassung werden die Daten hierbei nicht nur visualisiert, sondern ausgewertet und für Veränderungen im laufenden Prozess verwendet. Die Ergebnisse der in AP2 durchgeführten Sensitivitätsanalyse dienen dabei als zusätzliche Unterstützung, um die Daten miteinander in Verbindung zu bringen. Zum Beispiel lässt sich aufgrund von Düsendurchmesser, Fördervolumina und Staudruck zusammen mit geeigneten fluidmechanischen Betrachtungen die Viskosität des Klebstoffs ermitteln (ifs). Hierbei ist es möglich, in einer anlagenspezifischen Materialdatenbank Grenzen festzulegen, welche nicht über- oder unterschritten werden dürfen (ifs). Zusätzlich kann beispielweise die automatische Prozessregelung zum Erreichen eines definierten Applikationsbildes genannt werden. Durch geeignete Sensoren (2D-Scanner) kann die Geometrie der applizierten Klebstoffraupe vermessen werden (IFAM). Raupenhöhe und –breite können in einem geeigneten Datenbanksystem abgelegt und im Sinne der Datennutzung verwendet werden (IFAM). Somit ist es möglich, einen Soll-Ist-Abgleich durchzuführen und Prozessparameter zur Anpassung des Applikationsbildes zu korrigieren. Hierzu wird eine Anpassung des Volumenstromes des zu dosierenden Polymersystems durchgeführt und/oder die Verfahrgeschwindigkeit der Applikationsdüse über der Bauteiloberfläche verändert.

Durch einen automatisierten, iterativen Prozess zwischen Regelung und Überprüfung des Applikationsergebnisses wird das zuvor definierte Applikationsbild hergestellt. Hierbei erfolgt überwiegend eine horizontale Kommunikation auf Feldebene. Eine Zusammenfassung der Daten wird mit den Dosierherstellern im PA besprochen. Ziel des Arbeitspaketes ist es, ein definiertes Applikationsbild durch Anwendung eines OPC UA gestützten Systems durchzuführen und die Prüfung von H4 an Demonstrator II.

AP8: Handlungsempfehlung

Mit den Erfahrungen und Schlussfolgerungen der aufgebauten Demonstratoren auf Basis von OPC UA und im Hinblick auf den Industrie 4.0 Leitgedanken wird in AP8 ein Entwurf für ein DVS-Merkblatt erstellt. Der Entwurf dient als Kurzzusammenfassung der durchgeführten Arbeiten und dabei gewonnenen Erkenntnissen zur erfolgreichen Umsetzung der Digitalisierung eines bestehenden Applikationsprozesses.

Fester Bestandteil des Merkblattentwurfes wird eine Empfehlung zum Vorgehen sein, mit dessen Hilfe die Umsetzung der Kleben 4.0 – Grundsätze im eigenen Unternehmen durchführbar wird. Dabei ist der Verweis zu den im späteren Verlauf durch die Joint Working Group zu entwickelnde CS Kleben als fester Bestandteil anzusehen. Der gegenwärtige Stand der Joint Working Group wird mit einbezogen. Darüber hinaus wird das Merkblatt mit den im PA vertretenen Firmen abgestimmt und industrienahe Möglichkeiten der Realisierung mit einbezogen. Damit wird sichergestellt, dass die im Merkblatt festgehaltenen Handlungsempfehlungen auch von KMU umgesetzt werden können. Im Rahmen dieses Arbeitspaketes ist eine Überprüfung der Arbeitshypothese H1 möglich. Das Ziel dieses Arbeitspakets ist eine kompakte Zusammenfassung der Vorgehensweise zur Digitalisierung von Misch- und Dosierprozessen mit OPC UA als Kommunikationsbasis.

AP9: Dokumentation

Das Vorgehen sowie die innerhalb des Projektes generierten Ergebnisse werden fortlaufend im Projektausschuss dokumentiert und diskutiert. Im Anschluss an das Projekt wird durch den Abschlussbericht neben den Teilzielen das zentrale Ergebnis formuliert und veröffentlicht.

Darüber hinaus wird ein enger Informationsaustausch mit der Joint Working Group Kleben und der DVS-Arbeitsgruppe V 8.1 durchgeführt. Im Rahmen des Projekts wird ebenfalls Kontakt zu der verantwortlichen Abteilung im VDMA aufgenommen, um die einzuschlagende Richtung des Forschungsvorhabens um sinnvolle Eckpunkte für eine spätere Richtlinienerstellung zu definieren.